今年以来,神南产业发展公司机电设备维修中心把质量工作摆在突出位置,围绕夯实质量基础、创新质量管理、强化质量管控、提升质量意识等方面蓄能发力,秉承“预防为主、全员参与、客户满意”的质量工作理念,坚持“质量管控十不准”工作铁律,戳痛点、攻难点、找亮点,靶向施策,大力开展提质增效扭亏攻关工作,将“问题清单”转化为“工作清单”、提升为“成效清单”。

构建人才培养体系 质量宣贯持续发力

“辅阀组装合格率要从90%上升到了95%;电控组装合格率要从92%上升到98%;立柱、千斤顶组装合格率要从89%上升到了94%。”中心液压车间副经理薛强在生产协调会上强调道。

为提高员工对质量管理的认识和理解,促进全员参与质量管理,提升车间整体质量水平,该车间先后组织召开质量技术交流会2次、质量管理制度宣讲会2次。同时,组织开展检测人员专项培训2次,“三坐标”检测系统培训3次。

该车间利用班前会、集中学习等多种方式,宣讲公司、中心质量管理制度和历年质量事故案例,引导广大职工从细节做起,从小事抓起,在生产环节上、工艺改进上、小改小革上、成本管控上下功夫,让作业人员明白自己应该在自己的这一环节具体干些什么内容?测量的方法有哪些?检测的标准是什么?确保措施到位,方法落地,切实推动质效双提升。

构建质量管控新模式 严把入厂“验收关”

“新到货配件无合格证,返厂;外委件到货无出厂验收报告,返厂;外委件无编码标识牌,返厂;外委件严格按照抽检比例进行抽检,验收合格率必须达到100%。”为进一步提高外委设备入厂质量,该车间将以往的外观、尺寸验收方式上升到性能测试,坚决做到不合格品不接收、不合格品不使用、不合格品不放过。

聚焦设备“一手质量”提升目标,结合机电设备维修中心质量管理体系建设要求,改进工艺质量管控方式,在设备维修的全流程中运用编码追溯管理办法,按照“正向设计”思维梳理“过程基线”,结合中心“5M1E”全流程质量管控法,构建“事前预防-过程控制-持续改进”的“三检制”“编码追溯制”全流程质量管控模式,进一步加快“管结果”向“管过程”转变,将质量工作前移,降低制造风险,提高设备维修质量。

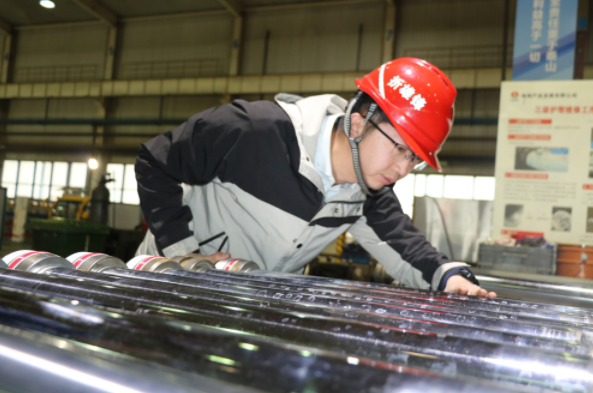

狠抓质量过程管控 促“一手质量”稳步提升

“立柱缸筒珩磨后清洁度不符合要求,严禁移交下一道工序;立柱安全阀座打磨不到位,存在毛刺、飞边,重新打磨;打磨、清洗作业必须在组装作业前完成;质检员严查漏检错装、漏装现象。”

该车间持续开展质量提升专项行动,旨在从5M1E六个方面识别全流程控制薄弱环节,并对特种工艺的改进难度进行分层、分类梳理,采取“一对一”措施进行管理。强化过程监控,织牢质量“防护网”重构质量监督新模式,以过程基线为标尺,建立质量全流程的监督检查“一览表”,以数据和图表的形式进行展示,确保质量管控“无死角”。

同时,该车间紧抓设备维修质量,坚持全过程记录、上下工序相互监督、环环相扣,确保作业过程有痕迹,质量管理落实到人,责任追究落实到人,进而形成“不能糊弄质量”“不敢糊弄质量”“不想糊弄质量”的质量共识和工作氛围,保证职工从执行上守住质量基线。(高聪元)