2017年9月8,随着最后一台液压支架成功升井,黄陵矿业一号煤矿第二个中厚煤层智能化工作面顺利进入密闭阶段。据悉,该套中厚煤层智能化配套设备已经平稳高效地回采了802、621两个工作面,累计生产煤炭359.5万吨,成为该公司做精做优煤炭产业,实现追赶超越一大“利器”。

产业核心技术转型再升级

2014年5月8日,黄陵矿业一号煤矿1001工作面首次实现了智能化无人开采,成为中国煤炭开采史上具有里程碑意义的一次革命;2015年9月,该矿成为全国煤矿智能化无人开采技术的试点示范单位,积极推动更多企业通过“机械化换人、机器人作业、自动化减人”提高安全保障能力。在荣誉面前,一号煤矿没有停止创新探索的步伐,又积极投入到打赢中厚煤层智能化开采技术“攻坚战”上来。“作为先进产能矿井,我们具有较好资源优势和软硬件基础,就应当积极承担起不断推动产业核心技术转型升级的责任,实现煤炭行业生产形势持续稳定好转。”矿长毛明仓在该矿首个中厚煤层802工作面安装动员会上如是说道。

2015年10月,802中厚煤层智能化工作面实现地面远程操控采煤作业常态化;2016年8月矿井完成了621智能化工作面的安装工作,并实现所有功能。2016年9月,《中厚煤层智能化综采工作面超前支护装备技术研究与应用》项目通过中国煤炭工业协会科技成果鉴定,鉴定成果达到国际领先水平,荣获第八届(2014-2015年)陕西煤炭工业科技成果特等奖和2017年陕西省科学技术奖一等奖。

在中厚煤层智能化工作面的建设过程中,一号煤矿始终坚持在创新中寻求突破的原则,不断优化系统,在不影响正常生产的情况下和厂家工程技术人员勇于尝试新的技术:首次应用智能化综采工作面超前支护装备技术,首创了超前支架地面远程控制及地面“一键自移”控制,首次开发工作面机器人智能巡检机构,率先应用具有视频传输及远程控制速度快、兼容性强、适应性高、操作简便和实用等优点的工业3.0智能化控制系统,明确了煤炭工业智能化、超低排放的重大变革。此外,通过与设备厂及进行多项创新改造,先后解决各类故障难题35个、取得创新成果14项,3项成果取得专利。

实现安全、经济、社会效益再提升

据机电副矿长符大利介绍,一号煤矿中厚煤层智能化配套设备均以国产成套装备控制系统为主,以融合“人、机、环、管”过程数据的控制软件为核心,实现了智能采高调整、斜切进刀、连续推进等功能的智能化开采模式,具有较大的经济效益和社会效益。

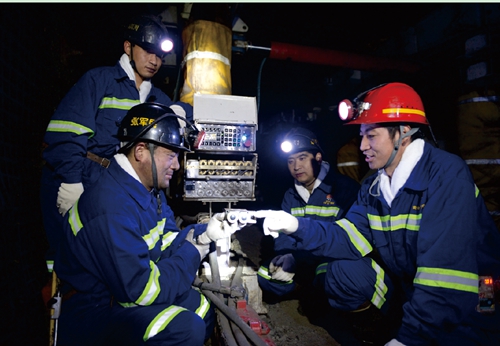

与传统开采相比,生产期间工作区域由原来的9人联合操作减至1人巡视;通过智能化无人综采工作面两顺槽超前支架升级改造,由原来的24人单体支护减至12人遥控操作,并且具备了自动化远程控制功能,把矿工从艰苦危险的环境中解放出来,把矿工从超强度体力劳动中解放出来,切实保护从业人员安全健康,体现了“以人为本、安全发展”的改革方向。

从经济效益来看,中厚煤层智能化综采装备应用的802、621工作面,设备开机率提升至98.1%,单班最大生产能力达到8刀,工效可达149吨/工,月生产能力轻松突破23万吨,每年节约人工成本800多万元。

从社会效益来看,国产综采装备无人化技术研究与应用的成功,开创了国产成套中厚煤层装备智能化开采的先河,可完全替代进口技术和产品,对我国智能化综采工作面开采有着重要的现实意义。与同类型的智能化综采工作面相比,国产装备购置价格约为国外产品的65%,一个中厚煤层工作面成套装备智能化系统设备购置可节约4000万左右;配件价格为进口价格的35%左右,每年可节约材料费近100万元/面以上。

占领行业领先的成功秘诀

从1001较薄煤层的1.0版到621中厚煤层的3.0版,从掌握国际领先技术到助力公司斩获“工业大奖”,一号煤矿“互联网+智慧矿山”建设成果显著,矿井先进的管理科技实力、良好的文化底蕴和优秀的员工队伍为矿井占领行业领先奠定了坚实的基础。

推动技术创新,人才保障是核心。早在1002工作面薄煤层智能化工作面回采期间,即将承担中厚煤层运行任务的综采一队就先后安排本队电工、液压支架工、三机检修工十余人前往进行实地培训,为中厚煤层储配人才。同时矿井还邀请各厂家技术人员对机电部管理人员、相关区队大学生进行理论培训,让参与安装的人员对无人开采技术的设备和功能有了基础性了解。在中厚煤层安装期间,一号煤矿将培训课堂搬到井下现场,依据设备调试的轻重缓急及难易程度有计划的安排厂家就设备的主要性能、工作原理、常见故障及日常维护保养知识对职工进行培训,进而巩固了理论培训效果,为智能化开采技术的成功实现奠定了基础。

由于国产装备智能化无人开采工作面在国内尚无经验可借鉴,一号煤矿在1001工作面从选型配套到安装调试过程中走了很多弯路。为了避免类似情况再次发生,该矿不断总结经验,先后编制了《智能化开采技术手册》《智能化无人综采工作面安装、验收标准》《机电岗位操作流程》和《机电岗位作业标准》,详细规范了设备安装、拆除标准,梳理了职工操作要求,安装区队坚持“谁拆除、谁编号、谁安装、谁检查”的原则,做到设备安装和拆除过程中的“无缝”对接,实现设备一次性成功安装。

在中厚煤层设备安装过程中,矿井及时成立攻关小组,由分管部门提前编制安装调试日志,详细制定智能化系统设备的安装程序和步骤,指定专人分项目负责,每天早上参加区队班前会进行详细安排,当天工作完成后召开总结会,汇报当天任务完成情况、存在问题,制定解决办法,并详细制定次日工作任务,始终“问题不过夜、隐患不越过”的工作作风,有效促进了设备调试进度。

据悉,黄陵矿业公司今年明确提出了“做精做优煤炭产业,做大做强电力产业,做实做活多元产业,全力打造煤电联产、绿色发展示范园区”的“十三五”发展战略思路,全面升级推广智能化无人开采技术,无疑将是企业做精做优的优势所在。(李道君 李悬)