随着煤炭行业数字化转型、智能化发展步伐的不断加快,科技创新引领高质量发展的作用愈发凸显。今年以来,有着40多年开采历史的陕煤韩城矿业桑树坪矿,面对自然灾害严重、长期制约生产接续的不利因素,该矿坚持以科技创新为抓手,统筹安全和发展,有效破解了企业高质量发展过程中的系列难题。

靶向发力,激发动能添活力。

年初,该矿组织多名劳模工匠、技术能手齐聚职工创新工作室,共同研讨本年度创新项目规划,为科技创新工作明确目标,找准方向。成员结合自身专业实际,就采掘接续、灾害治理、环保节能和生产效率提升等方面进行技术交流,提出合理化建议,分析了项目推进过程中存在的困难和问题,明确各自职责,促使项目精准施策,靶向发力。

快掘提速,破解难题创纪录。

面对顶板破碎、特殊地质构造带等难题,该矿科技攻关小组集思广益,积极探索快速掘进新方法。去年10月,韩城矿业公司一种用于TBM硬岩掘进机的指型带辅助梁护盾装置,获国家知识产权局颁发的实用新型专利证书,此项专利的研发有效提高了指型护盾作为临时支护的安全性,从而提高施工人员的安全系数,为TBM硬岩掘进机升级改造提供了宝贵经验和重要技术参考。今年3月底,从桑树坪矿传来喜讯——陕煤集团首套TBM硬岩掘进机3月份掘进进尺达352米,刷新了岩巷掘进月度进尺纪录,创试运转以来月度进尺最好成绩。

百花齐放,打通减人提效通道。随着科技迅猛发展,该矿瞄准行业前沿,千方百计创新、想方设法引进新设备、新工艺,使现场作业更加安全高效,同时也呈现出一派勃勃生机的新景象。

针对掘进巷道延伸,运输战线拉长这一实际,该矿投入使用柴油机单轨吊机车。该车运载载荷大,安全性能高、运输能力强,减少了辅助运输系统中的换装环节和工作人员数量,且保护齐全,制动可靠,将工效缩短了一半以上,大幅提高了辅助运输系统的工作效率。此外,由于轨道吊挂在顶板或支架上,其运输不受巷道底板变形、积水或物料堆积影响,有效缓解了单进水平提高后运料难的问题,为TBM硬岩掘进机的高效运行提供了可靠保障。

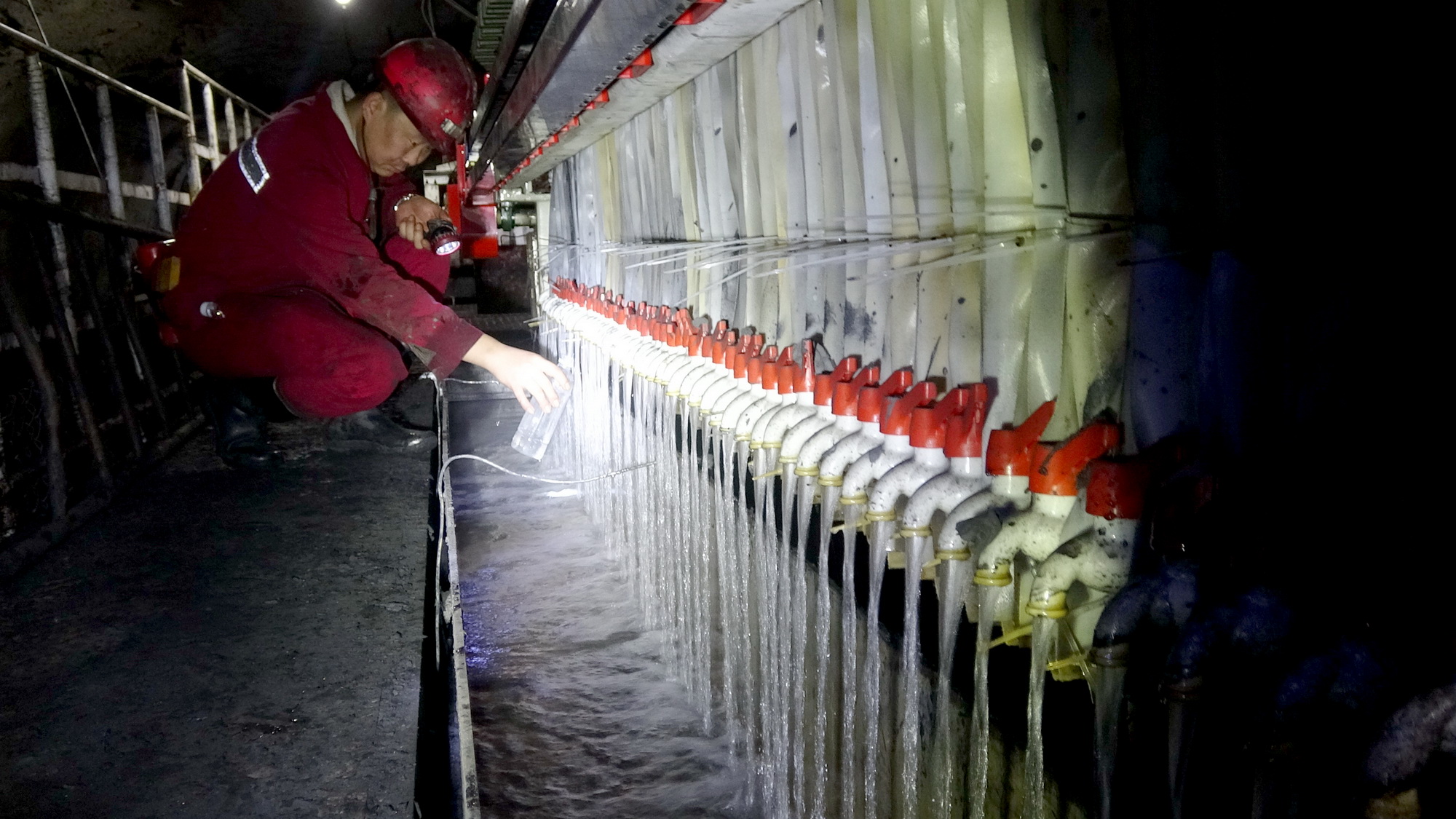

“施工穿层钻孔、水力冲孔,在作业过程中产生大量煤水,为防止煤水乱流,现场修建了拦水坝和排水沉淀池进行清淤排水,工作量和人工投入都比较大。”该矿打钻二队队长原雪飞讲述打钻过程中遇到的实际困难。不仅如此,打钻过程中未及时处理的煤水吸入排水管很容易造成堵塞,每天还需安排专人清煤和排水才能保证正常施工,严重影响打钻进度,还会给安全生产带来重大隐患。

该矿技术团队结合井下实际情况,设计了一套煤水分离系统技术方案,分离率达95%以上,可高效实现煤水分离。该装置使用方法简单、成本低、稳定可靠,可大规模推广应用,对环境和操作要求简单。投入使用后,打钻效率得到显著提升,作业人员也有所减少,降低了职工的劳动强度,提高了打钻现场的安全生产质量标准化水平,为瓦斯灾害治理安全高效提供了技术保障。该矿还接通了煤水分离器与250运输联巷近300米的运煤系统,将分离后的原煤回收入大煤仓,仅此一项可每日回收原煤30余吨,年回收1万余吨,预计年回收原煤价值近800万元,从而实现经济效益最大化。

科技兴安,开启安全生产新纪元。该矿开采的单一3号煤层属于煤与瓦斯突出煤层,具有煤层碎软、强度低、瓦斯压力大、稳定性差等特点,底板岩巷穿层钻孔预抽瓦斯是主要的区域防突措施,要求在打钻的同时实现水力冲孔进行卸压,钻孔施工完成后需要全程下护孔管,防止塌孔影响瓦斯抽采效果。

为解决这一难题,韩城矿业公司与中煤科工西安研究院(集团)有限公司合作,开展穿层钻孔“钻冲护”一体化成套技术研究。科研团队通过冲孔造穴装置研发、钻具组合选型、造穴参数设计及不换钻具全程下护孔管技术开发等一系列研究,解决了打钻过程中遇到的各类问题,终于成功研发一套即可完成岩段成孔、煤段冲孔造穴、筛管护孔等全部流程的钻具,在抽采效果不变的情况下,施工效率提高了75%以上,大幅缩短了瓦斯灾害治理工期。工业化应用的成功,标志着我国矿井瓦斯抽采技术和工艺方面取得突破性进展,使矿井瓦斯灾害治理朝着“探得清,治得准,治得住,治得快,治得省”的目标又迈进了一大步。

韩城矿业公司副总工程师王建利表示,新技术的成功应用令人振奋,“钻冲护”一体化成套技术简化了钻孔施工流程,解决了矿井碎软突出煤层瓦斯高效治理难题,有效缓解了“抽、掘、采”之间的矛盾,为安全高效生产提供了技术保障。

在企业高质量发展的征程上,该矿将坚持以人为本、科技兴安,进一步健全机制、压实责任,深入推进矿山智能化建设,实现安全和高质量发展的良性互动,书写新形势下构建安全生产新格局的桑矿答卷。(高孟学)